國外從20世紀(jì)中后期便開始利用計算機仿真優(yōu)化技術(shù)對顎式破碎機進(jìn)行仿真優(yōu)化分析,研制生產(chǎn)的破碎機整體性能較高。目前國內(nèi)外有許多公司生產(chǎn)多種系列不同型號的顎式破碎機。但我國顎式破碎機機架的設(shè)計基本上采用傳統(tǒng)方法,即在破碎腔尺寸已定的情況下,通過類比法,按經(jīng)驗確定其前、后、側(cè)壁的截面形狀和結(jié)構(gòu)尺寸。采用這種傳統(tǒng)的方法,具有一定的盲目性,很難準(zhǔn)確地設(shè)計出既經(jīng)濟(jì)又滿足強度要求的機架。因此在實際生產(chǎn)中往往出現(xiàn)機架撕裂、動顎斷裂等主要部件過早失效而大大縮短整機使用壽命的現(xiàn)象。

近年來由于計算機的發(fā)展和計算仿真技術(shù)在工程領(lǐng)域的廣泛應(yīng)用,已有不少破碎機生產(chǎn)企業(yè)采用仿真技術(shù)進(jìn)行新產(chǎn)品的開發(fā)和研制。

本研究針對某公司設(shè)計生產(chǎn)的BP - 1100/700型顎式破碎機在使用過程中的動顎支架斷裂破壞問題,利用有限元計算分析軟件Ansys對動顎支架進(jìn)行數(shù)值仿真計算,并進(jìn)行結(jié)構(gòu)改進(jìn)。對比結(jié)構(gòu)改進(jìn)前后機架數(shù)值模擬分析及實際應(yīng)用表明,提出的改進(jìn)措施效果良好,解決了工程實際問題。

1、動顎支架受力分析

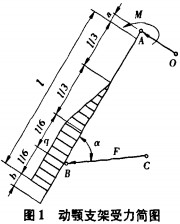

BP - 1100/700顎式破碎機是一種易于調(diào)整破碎粒度尺寸、具有較深且對稱的破碎腔的復(fù)擺式破碎機,其動顎由鑄鋼整體鑄造而成。依據(jù)動顎幾何構(gòu)造、實際工作時受力特性及關(guān)聯(lián)部件的有關(guān)性能,假定動顎支架受力面僅為正向壓力,其計算簡圖如圖1所示。

2動顎原結(jié)構(gòu)有限元分析

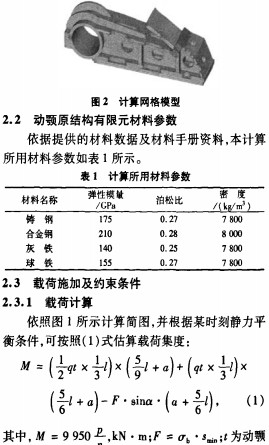

2.1動顎原結(jié)構(gòu)有限元計算模型

按照設(shè)計圖紙尺寸在Ansys環(huán)境建立幾何模型,根據(jù)動顎支架的對稱性,計算時取其一半結(jié)構(gòu)。為便于施加載荷,在動顎上增加一剛度較大的合金鋼面板來模擬抗磨襯板,同時模型中加上與動顎連接的肘板。單元類型采用軟件庫提供的Solid187,計算網(wǎng)格模型如圖2所示,原模型單元總數(shù)198 974個。

式中,M為電機輸入力矩;P為電機額定功率;n為電機額定轉(zhuǎn)速;F為肘板所提供的最大支撐力;a為肘板鑄鐵材料破壞強度;Smin,。為肘板最小橫戴面面積;Z為動顎支架可承載部分的長度;a為動顎支架轉(zhuǎn)動中心距可承載部位的最小距離;t為動顎承載面寬度;q為載荷集度。

對BP - 1100/700型動顎支架,q最大值取12MPa(電機最大功率及肘板接近破壞時,鑄鐵肘板破壞強度取最大250 MPa)。

2.3.2約束條件

對稱面對稱邊界條件,動顎與軸承連接圓柱面及肘板與機架連接底座面固定,肘板與底座粘接。

2.4動顎原結(jié)構(gòu)計算結(jié)果分析

計算結(jié)果主要提取位移圖和等效應(yīng)力圖如圖3和圖4所示。

從計算結(jié)果來看,動顎整體變形不大且比較均勻,基本沒有扭曲變形,最大位移為3.5 75 mm。在最大可能載荷(12 MPa)作用下筋板幾乎全部處于材料屈服狀態(tài),同時多處應(yīng)力達(dá)到其破壞強度( 450MPa)。最大應(yīng)力發(fā)生在支架凹槽頂部,且筋板大面積處于高應(yīng)力區(qū)域,尤其在筋板孔洞邊緣應(yīng)力在400 MPa以上。這些與實際破壞位置相符,因此可以認(rèn)為由于這些部位應(yīng)力超過材料屈服極限,在循環(huán)載荷作用下,首先發(fā)生疲勞破壞,而最終導(dǎo)致動顎在凹槽附近產(chǎn)生斷裂。

3、動顎結(jié)構(gòu)改進(jìn)及其有限元分析

3.1動顎結(jié)構(gòu)改進(jìn)

基于對原動顎的仿真分析,為降低應(yīng)力,提高使用壽命,對原動顎采用以下改進(jìn)措施:以凸臺形式適當(dāng)加厚筋板孔洞邊緣區(qū)域,降低其應(yīng)力幅值;改進(jìn)凹槽至動顎末端部分結(jié)構(gòu)形式,去掉該部分筋板孔洞,加大倒角半徑,同時為減輕質(zhì)量去掉末端擋板。

3.2動顎改進(jìn)結(jié)構(gòu)有限元分析

3. 2.1動顎改進(jìn)結(jié)構(gòu)有限元計算

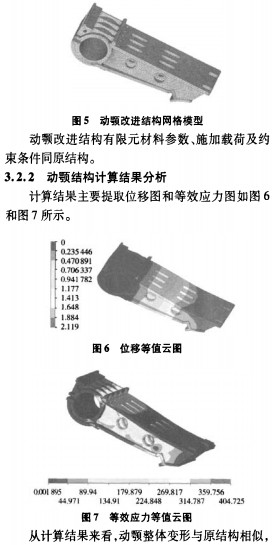

按照設(shè)計圖紙尺寸在Ansys環(huán)境建立幾何模型,按照原結(jié)構(gòu)分析方法建立計算模型。單元類型采用軟件庫提供的Solid187,改進(jìn)網(wǎng)格模型如圖5所示,改進(jìn)模型單元總數(shù)294 913個。

動顎改進(jìn)結(jié)構(gòu)有限元材料參數(shù)、施加載荷及約束條件同原結(jié)構(gòu)。

3. 2.2動顎結(jié)構(gòu)計算結(jié)果分析

計算結(jié)果主要提取位移圖和等效應(yīng)力圖如圖6和圖7所示。從計算結(jié)果來看,動顎整體變形與原結(jié)構(gòu)相似,最大位移為2.119 mm。在最大可能載荷(12 MPa)作用下應(yīng)力分布與原結(jié)構(gòu)有所不同,雖然筋板仍處于較高應(yīng)力狀態(tài),但由于結(jié)構(gòu)形式的改變使應(yīng)力分布趨于均勻,凹槽至末端部分應(yīng)力水平有所提高,同時筋板其他部分最大應(yīng)力有較大下降,尤其在筋板孔洞邊緣應(yīng)力降到300 MPa以下。最大應(yīng)力仍發(fā)生在動顎凹槽頂部,但最大值只有404 MPa,

4、動顎結(jié)構(gòu)改進(jìn)前后振動特性分析

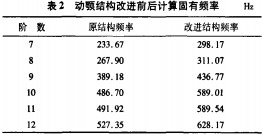

為考察動顎結(jié)構(gòu)改進(jìn)對其動力學(xué)特性的影響,分別提取前12階固有頻率和相應(yīng)主振型,對結(jié)構(gòu)改進(jìn)前后的動顎進(jìn)行了自由模態(tài)分析。自由模態(tài)分析結(jié)果表明:改進(jìn)前后動顎總質(zhì)量由3 685.0 kg增加到3 988.6 kg,總質(zhì)量增加8.2%;前12階固有頻率除前6階剛體振動頻率都為零或近似為零外,其余對應(yīng)各階頻率均有提高,平均提高幅度在10%以上,具體數(shù)值見表2;觀察振動模態(tài)發(fā)現(xiàn),結(jié)構(gòu)改進(jìn)前后各階主振型基本一致,即結(jié)構(gòu)改進(jìn)沒有引起其振動形式的改變。

5、結(jié)論

通過對BPII00/700型顎式破碎機動顎進(jìn)行有限元數(shù)值模擬分析,發(fā)現(xiàn)造成動顎過早破壞的主要原因是原結(jié)構(gòu)設(shè)計存在不合理因素,致使工作載荷作用下動顎局部應(yīng)力過大,循環(huán)載荷作用的高交變應(yīng)力環(huán)境導(dǎo)致動顎疲勞斷裂失效。并以此為依據(jù)對動顎進(jìn)行了結(jié)構(gòu)改進(jìn),即對高應(yīng)力區(qū)域進(jìn)行局部加厚,同時在原結(jié)構(gòu)發(fā)生斷裂部位改變質(zhì)量布局,以提高剛度和強度。改進(jìn)前后強度和振動分析表明,在少量增加動顎總質(zhì)量的情況下,大大提高了動顎的強度和剛度,且不改變其本身振動形式,在提高其使用壽命方面獲得了良好效果。實踐表明,本研究既解決了工程實際問題,又能為顎式破碎機動顎支架的結(jié)構(gòu)設(shè)計提供有益參考。

三門峽富通新能源銷售顆粒機、秸稈壓塊機、破碎機、顎式破碎機等機械設(shè)備。