500 t殘極破碎機中的齒板是設(shè)備的主要受力件。齒板的結(jié)構(gòu)、受力狀態(tài)及需破壞殘極的強度對齒板是否損壞影響很大。以前,為用戶提供的設(shè)備用來破碎陽極,而2006年為用戶制造的殘極破碎機用來破碎陰極,在使用過程中發(fā)生了齒板斷齒事故。

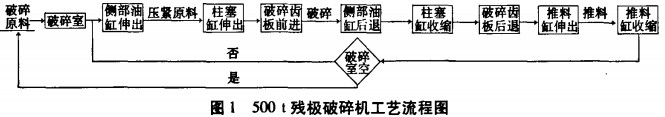

2、500 t殘極破碎機工藝流程

起重機將破碎原料吊入500 t殘極破碎機破碎室內(nèi)。吊入過程中柱塞缸、側(cè)部油缸和推料缸均處在非工作狀態(tài)。在鋁廠排料輸送系統(tǒng)和收塵系統(tǒng)啟動的條件下開始破碎。其工藝流程如圖1所示。

3、齒板斷齒的分析

500 t殘極破碎機自2006年投產(chǎn)運行以來,接連幾次發(fā)生齒板斷齒事故。根據(jù)實際情況,我們對500 t殘極破碎機齒板斷齒事故進行分析,概括起來有以下幾方面:

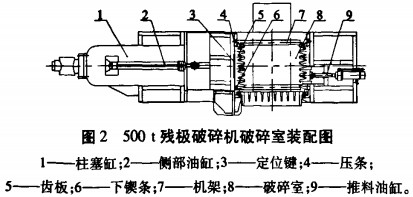

3.1齒板與機架裝配

500 t殘極破碎機工作時,齒板主要受水平方向和垂直方向的擠壓力作用。齒板與機架之間的安裝定位,水平方向靠定位鍵定位;垂直方向通過下鍥條和壓板的55。斜面定位,詳見圖2。齒板與機架裝配是否到位,主要是由齒板、下鍥條、壓板的機械加工精度和安裝精度決定的。裝配時,由于550斜面沒有緊密接觸,導(dǎo)致齒板和機架的垂直精度小于0.2mm~1000 mm。破碎時,齒板因受力上下竄動,致使把合螺栓受剪、壓板受拉,造成把合螺栓松動或剪斷,導(dǎo)致壓板變形,齒板受力不均而斷齒。

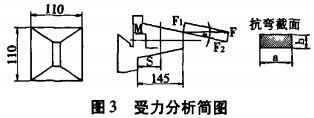

3.2齒板受力不均

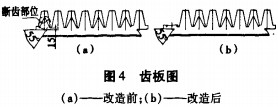

破碎陰極時,陰極塊通常按長度方向斜放在破碎室內(nèi)。陰極塊最大尺寸:3 700 mm x730 mm×525 mm,抗壓強度:32~45 MPa。破碎時,齒板最上部的齒承受的彎力最大。由圖4可知,齒板550燕尾槽根部,加工后最小厚度僅為15 mm。此處為受力薄弱區(qū),此處每個齒所能承受的最大應(yīng)力計算如下,受力分析見圖3。

通過以上兩種計算可以得出:無論是設(shè)計理論計算還是實際應(yīng)用計算,在受力薄弱區(qū)內(nèi)彎矩作用下的應(yīng)力值都低于齒板選用材料許用應(yīng)力值(b≥785 MPa)。因此,只有在裝配間隙超差時,齒板長期受彎距作用,導(dǎo)致齒板受力不均而變形,使壓板連接不牢固,受力后壓板松動,才造成第一排齒折斷事故的發(fā)生,圖4(a)為改造前齒板圖,圖4(b)為改造后齒板圖。

3.3其他原因

500 t殘極破碎機安裝在陰極生產(chǎn)線上,因生產(chǎn)任務(wù)重,設(shè)備檢修不到位,經(jīng)常超負荷運行,使齒板與機架之間的間隙越來越大,導(dǎo)致螺栓松動,壓板變形而發(fā)生齒板斷齒事故。

4、齒板斷齒的設(shè)計改進及效果

4.1 齒板斷齒的設(shè)計改進

500 t殘極破碎機作為主要設(shè)備安裝在陰極生產(chǎn)線上,設(shè)備是否能夠正常運行,將直接影響生產(chǎn)。為了徹底解決齒板斷齒問題,以最低的改進成本、最快的改進時間為原則,對500 t殘極破碎機進行如下設(shè)計改進。

(1)齒板的設(shè)計改進。根據(jù)齒板工作時受力不平衡特點,采用機械加工手段,將齒板最上部的齒銑平,見圖4(b)。破碎時,使最大受力點下移,避開受力薄弱區(qū),即使齒板與機架之間存在裝配間隙,也完全能避免齒板斷齒事故的發(fā)生。

(2)齒板與機架的設(shè)計改進。根據(jù)齒板與機架裝配間隙難以消除的特點,對機架和壓條進行改進。將機架與齒板把合孔深度由40 mm加深到60 mm,M20螺孔擴到M24,并在每兩個螺孔之間各增加1個螺孔,以加大把合預(yù)緊力。同時,每個螺栓增加螺栓防松彈銷(防松彈銷防松作用優(yōu)于普通的彈性墊圈),防止螺栓松動。當齒板與重新設(shè)計加工的壓條裝配到位后,擰緊螺栓并打人防松彈銷。避免了因齒板上下竄動,導(dǎo)致螺栓松動,使壓板變形而發(fā)生齒板斷齒事故的發(fā)生。

4.2改造效果

500 t殘極破碎機自從2008年8月再次投產(chǎn)使用后,設(shè)備運行正常、平穩(wěn),改進效果良好。從根本上解決了由于齒板與機架裝配不到位,齒板與壓條接觸面過小,導(dǎo)致齒板受力不均衡,使齒板、壓條受力變形,螺栓松動等問題,徹底避免了齒板斷齒事故的再發(fā)生。降低了設(shè)備故障率,縮短了設(shè)備維修時間,減輕了工作人員勞動強度,提高了生產(chǎn)效率。

5、結(jié)論

500 t殘極破碎機齒板斷齒原因的分析及設(shè)計改進,其方法簡單、合理、可操作性強,為以后的設(shè)計、制造、安裝提供了寶貴的經(jīng)驗。由此可以得出,無論是設(shè)計、技術(shù)改進,還是設(shè)備改進,都必須綜合考慮設(shè)備工作環(huán)境的特殊性、設(shè)計是否合理、是否具有工藝的可行性、零部件的加工與裝配難易程度、維修維護是否方便等因素,才能提高設(shè)計水平,實現(xiàn)技術(shù)創(chuàng)新。